導入事例

出来高の管理や傾向監視を実現した事例

- 会社名

- 株式会社プロテリアル

- 設立

- 1956年(昭和31年)4月10日

- 所在地

- 東京都江東区豊洲五丁目6番36号 豊洲プライムスクエア

- 従業員数

- プロテリアル単体 5,759名 プロテリアルグループ連結 21,456名(2024年3月末現在)

- 事業内容

- 特殊鋼、ロール、自動車鋳物、磁性材料、パワーエレクトロニクス、電線、自動車部品の製造と販売

- ホームページ

- https://www.proterial.com/

毎月1,000~2,000枚の作業記録表の業務を効率化

BIツールを活用し出来高の管理や傾向監視を実現

会社紹介

株式会社プロテリアルは、1910年創業以来100年以上にわたる歴史の中、高機能材料分野において競争力の高いコア技術を持つ素材メーカーだ。

2023年に社名を日立金属株式会社から株式会社プロテリアルに変更した。世界のトップブランドを有し、産業インフラ関連、自動車関連、エレクトロニクス関連のマーケット分野で、幅広い事業展開を行っている。

同社では、XC-Gate.ENTを2023年に導入し、山崎工場および安来工場での作業記録電子化に利用している。

同社では、XC-Gate.ENTを2023年に導入し、山崎工場および安来工場での作業記録電子化に利用している。

今回は、情報システム本部 企画部 デジタル戦略グループ 佐々木様、モノづくり技術本部 モノづくり改革推進部 玉山様、パワーエレクトロニクス事業部 山崎工場 製造グループ 塩田様、井上様、特殊鋼事業部 安来工場 モノづくり支援グループ 川上様にお話を伺った。

導入時のポイント

導入のきっかけ

DXのスタートにあたり、まずは「紙帳票を電子化したい」という強い要望が現場から挙げられていた。

現場での紙からPCへの転記作業にかかる負荷が非常に高く、ぺーパーレス化とデータ活用ができるツールを導入できるチャンスだった。

導入の決め手

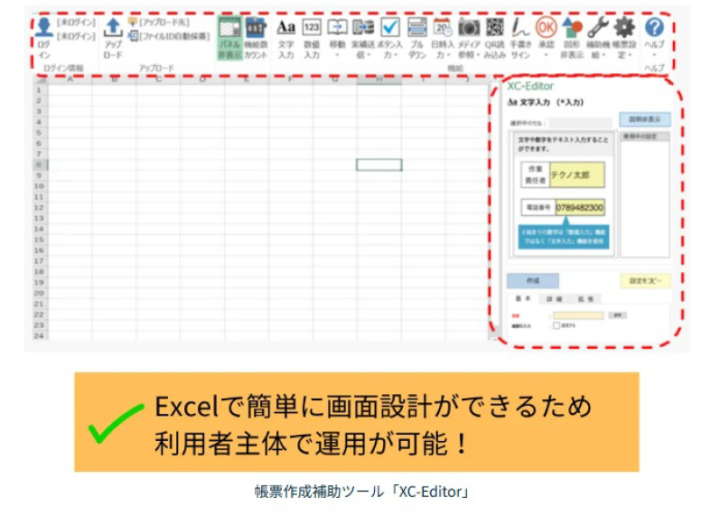

一番のポイントは、帳票を電子化する際にシステム部門や特定の人に依頼して実現するのではなく、利用部門が自分たちで簡単に電子化できるツールであることだった。

XC-GateはXC-Editor(エクシーエディター)を使うことでノンプログラミングで電子化が可能であり、ツールを選定するにあたり、非常に重要なポイントとなった。

帳票作成補助ツール「XC-Editor」

導入前の課題

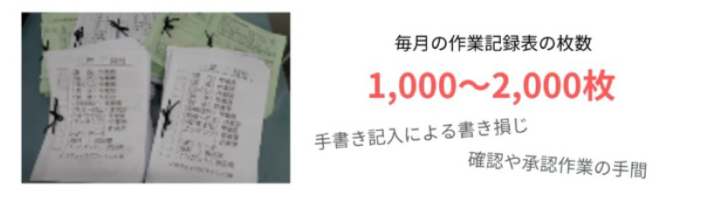

毎月1,000~2,000枚の作業記録表の確認・承認業務が発生(山崎工場)

山崎工場では、紙の帳票がいくつもあり、一つの工程だけでも数十種類の帳票が存在していた。現場では、作業の進捗管理で帳票を利用しているが、全て手書きで紙に記録していた。

入力したデータの確認作業は現場の責任者が行っているが、帳票を一枚一枚確認しながらハンコを押す作業に大変多くの時間がかかっていた。記入内容に誤記や記入ミスがあると、後々に手戻り作業が必要となることもあり、それらを修正するだけでもかなりの時間を要していた。

紙帳票自体がたくさん存在しており、毎月1,000~2,000枚におよぶ帳票の管理・保管にも手間がかかった。

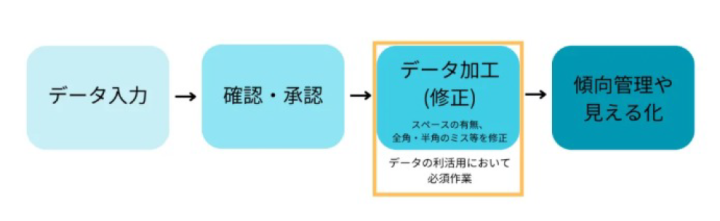

実績データの利活用には、データ加工(修正)が必須だった(山崎工場)

同社では、多くの拠点で紙帳票を使っており、実績データは存在しているが、全て紙ベースでの記録となっていた。そのため、傾向管理などに利活用するには、まずは、データの電子化が必須作業であった。

元あったExcelデータには、誤入力が多数発生していた。例えば、スペースの有無、全角・半角のミス、などが多数発生しており、見える化には、表記を統一させるためにデータ加工(修正)が必要だった。

データの成形が課題となっており、データを取得しているだけで活用までできていなかった。

記入漏れや誤記入があり、正確な記録ができていなかった(安来工場)

安来工場では、毎月500枚以上の帳票にデジタルマイクロメーターの値を転記していた。

紙帳票での運用では、手書きによる誤記入や記入漏れが発生することもあった。それらPCへ転記する際に、書き手のクセなどで非常に読みにくいということもあり、正確な記録の作成には、かなりの時間がかかっていた。

導入後の効果

工程毎の状態をリアルタイムで可視化(山崎工場)

製造工程の帳票業務で作業記録を電子化し、出来高の管理や傾向監視を行っている。

現在は、製品の寿命を傾向で見たいという要求に応えるため、設備から取得したデータと、XC-Gateで記録した部品の交換情報を合わせて確認することで、 次はいつ頃交換になりそうかなどの予測をBIツールで可視化する取り組みを行っている。

作業記録の承認作業においては、社内独自の仕組み構築を目指している。

承認作業では、特記事項の記載がある帳票をピックアップする仕組みを実現することで、班長(上長)による毎日の作業記録の確認、承認作業の負荷削減を期待することができる。

入力制限でミスを防止!データ修正が不要で、実績の利活用が容易に(山崎工場)

XC-Gateで記録入力することで、データ自体を扱いやすい形に成形することができた。

入力値をプルダウンなどの選択項目にすることで、半角・全角、スペースなどの文字入力の制限をすることが可能になった。入力項目を最小限にすることで、誤入力を減らすことができたため、データ成形・加工の手間を削減できた。

データを活用して、傾向監視や見える化までをリアルタイムで進められるようになった。

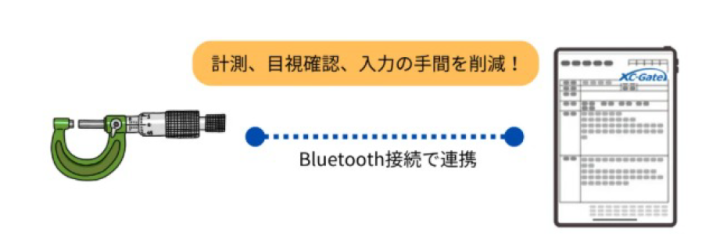

マイクロメーターで計測値の自動入力が可能に(安来工場)

製品の寸法をマイクロメーターで測定しているが、それらのデータをBluetooth機器を使って、直接XC-Gateの帳票へ自動入力することが可能になった。計測、目視確認、入力の手間を削減することができ、作業効率の向上だけでなく、誤記入の防止や業務効率化にも繋がった。

多品種の製造を行っているため、製品毎に検査の判定基準も異なる。他システムと連携することにより、製品毎の判定基準に従った判定が可能になった。現場の作業者自身が、寸法の誤りや不適合にその場で気づける、という仕組みを構築することができた。

導入にあたって工夫したこと

ガイドラインで帳票作成のノウハウ・コツを共有

ガイドラインでは、ファイルの命名規則やファイルID、フォルダの構成などを統一化するため定義づけをおこなった。

全社でXC-Gateを利用しているため、ある程度共通化することで作業者が使いやすい帳票作成を心掛けた。その他、よくある質問や陥りやすい点など、電子帳票での業務に関するポイントを記載し、作業者がいつでも確認できるように公開している。

各現場作業者の理解・協力あってこそ、XC-Gate推進ができた

現場でのXC-Gate推進がスムーズに進められたのは、各現場作業者の協力があってこそだという。

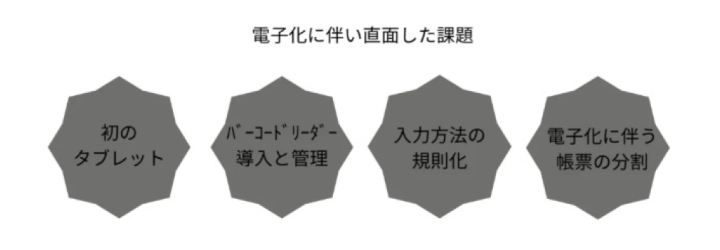

同社山崎工場での導入にあたって、XC-Gateによる電子化を行う初拠点として、一度に数十種類の紙帳票を削減し、電子化を推し進めることを決定した。

当然ながら、記入方法・運用を大きく変更することとなり、作業内容変更に伴う課題が多く発生したことにより現場方々の戸惑い、不安が発生した。

このような中、この変化の機会を好機ととらえ、PCに不慣れな作業者も含め、全作業者参加による協力的な環境・建設的な意見があったからこそデータ活用につながる価値あるデータ化が実現できたという。

「協力いただいた作業者の方達には感謝していますし、誇りに思っています。」(玉山様)

現場の反応

Excelで簡単に帳票が作成できる点は、現場担当者からも非常に好評だった。

帳票の改訂が必要な場合も、自分たちで変更ができるため、外注制作した場合と比べても、コスト面や運用面など、効率が良いと評価いただいている。

安来工場では、若手社員が現場の担当者として活躍している。質問がある場合は、推進担当者へ問合せをしながら、現場と連携しXC-Gateの活用に向けて取り組んでいる。

「現場とうまくコミュニケーションを取って作業を進めてくれているのでとても助かっている。」(川上様)

「現場作業者はパソコンの使用に不慣れな方もいるので、誰もが使いやすい帳票を作成することを常に心がけている。」(塩田様)

今後の展開

多数ある工程の一部をXC-Gateを使って、電子化することができた。

それ以外の工程でも、紙を使って手入力している所が数多くあるため、横展開していくことが重要だと考えているという。

全ての工程のデータが電子化されていることで、不具合に対するヒントや、改善の取り組みなど、タイムリーに情報が得られるよう、今後も継続的に電子化に取り組みを続けていく。

社内全体での取り組みとしては、XC-Gateによる社内の改善事例をまとめ、社内に水平展開を図り、XC-Gateの使い手を増やすことを目指しているという。

「日本だけでなく海外グループ会社でも生産活動を行っているため、今後は、海外でも帳票を利用者が自分たちで電子化できる、入力されたデータを利活用するように計画している。」(佐々木様)

佐々木様、玉山様、塩田様、井上様、川上様、ならびに当日取材にご協力いただいた皆様、

ご多忙の中貴重なお話をお聞かせいただき誠にありがとうございました。