導入事例

成形機120台の稼働状況を可視化した事例

- 会社名

- 住友理工株式会社

- 設立

- 1929年(昭和4年)12月

- 所在地

- 名古屋市中村区名駅一丁目1番1号 JPタワー名古屋

- 従業員数

- 連結:25,617人 単独:3,371人 (いずれも2025年3月末現在)

- 事業内容

- 【自動車用品部門】防振ゴム、ホース、制遮音品・内装

品、燃料電池(FC)部材、ゴムシール材の製造

【一般産業用品部門】精密樹脂ブレード/ロール、

鉄道車両用/住宅用/橋梁用防振ゴム、高圧ホース/搬送用ホース

会社紹介

住友理工株式会社は、住友電気工業グループに属する1929年創業の総合高機能部品メーカーだ。愛知県小牧市に本社を、名古屋市にグローバル本社を置き、世界20カ国以上で事業を展開している。 「高分子材料技術」と「総合評価技術」を強みとし、自動車用防振ゴムやホース、精密樹脂ブレードなどを製造。 埼玉県上尾市に位置する埼玉事業所では、シリコンゴムを主体とした精密ゴム部品や樹脂部品を開発・製造しており、自動車、医療、食品、情報通信、化粧品など多岐にわたる分野で活用されている。

埼玉県上尾市にある埼玉事業所では、多数の成形機や検査設備を活用して高品質なモノづくりを支えている。「XC-Gate.ENT」(以下「XC-Gate」)を導入して生産にかかわる帳票類を電子化し、BIツールによるデータ可視化が行われている。今回は埼玉事業所 ファインエラストマー事業部の岩松様、髙橋様、情報システム統括本部の田中様にお話を伺った。

※記載している内容は2025年6月取材時のものです。

導入前の課題

「XC-Gate」を導入する前は、日報やチェックシートなどの帳票をすべて紙で運用しており、毎日4~5名が1時間以上かけて紙の配布・回収・ファイリングの作業を行っていた。紙帳票では、情報がすぐには反映されないため、生産の成形機・金型の能力等が実際のデータと乖離があったり、成形機120台の稼働状況の把握も難しかったりと、改善に必要な情報の収集や分析には限界があった。

導入のきっかけ

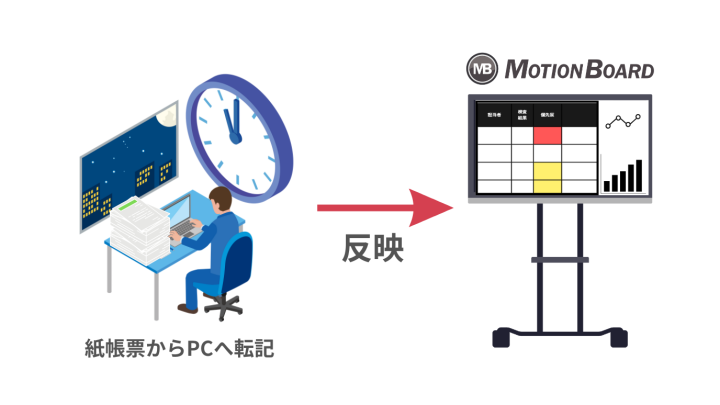

現場帳票の電子化を進める前に、情報システム部門が製造現場のデータ可視化を行えるようにBIツール「Motion Board」(ウイングアーク1st社)を導入していた。

当初は設備データをBIツールに取り込む想定していたが、製造情報の多くは紙の帳票に記録されており、データを表示するためには紙からの転記が必要となり、情報システム部門での転記作業支援をせざるを得ない状況に陥っていた。

情報システム部門では、こうした背景から帳票の電子化を検討し始めたという。ただし、同社は現場が多いうえに帳票は各現場が独自にExcelなどで作成し、改善や運用の工夫も現場主導で行われていた。そのため、帳票を電子化する場合には後工程のBIツールなどに連携できるツールで且つ、開発難度が低く現場が主体的に帳票開発や変更が行え、使いこなすことができる必要がある、と考えていた。

そこで、もともと別の事業所で導入されていた「XC-Gate」を情報システム部門が引き上げ、全社展開を進める中で今回の取材先である、埼玉事業所でも活用が開始された。

埼玉事業所でデジタル化を進めるにあたり、最初に壁となったのは、「これ(帳票の電子化)、やる必要があるの? 」という現場からの意見だった。大きな変化点を作ることは現場にとって大変な作業にはなるが、世の中はスマート化が主流となりつつあるため、現場への教育だけではなく利用端末のキッティング作業まで工場長自らが寄り添い、電子化を進めていった。

DX推進を進める社内体制

同社には事業部内にDX推進チームがあり、6〜7名のチームで活動している。埼玉事業所内にもDX推進チームが設けられており、2022年から活動を開始している。チームメンバーは、現場を持ちながら兼任でDX推進に取り組み、各担当が実施内容、および進捗や効果を共有し、フォローアップを行っている。後述の住友理工グループの2029年ビジョンとも連携し、デジタル化を推進している。

DX推進の例として、生産技術課の髙橋氏は「出荷関係で別の基幹システムを使用しており、そこの出荷関係のデータと「XC-Gate」で入力されたデータ、それ以外で入力されたデータを組み合わせて、どう可視化させるか」と、どのように現場のデータを計算させて表示させるかを日々考えているという。

「XC-Gate」の用途

埼玉事業所では、500型番に及ぶ製品ごとに帳票が存在しており、それら生産関連の帳票をすべて電子化し、「XC-Gate」を用いて入力を行っている。

設備は全体で120台あり、各設備に設置されたカンバンの二次元コードを読み取ることで、基幹システムと連携し、自動的に情報入力が可能な仕組みを構築している。また、生産関連帳票に限らず、設備点検記録や異常報告書といった保全系の帳票も「XC-Gate」で運用しており、入力されたデータはBIツールと連携することで、現場の状況をリアルタイムに可視化している。

導入後の効果

「XC-Gate」を使って紙帳票を電子化したことにより、現時点(2025年6月現在)で年間42,000枚もの紙帳票の削減に成功している。

また、広い工場の中で紙帳票を配布する作業に20分/回・作業×8名=合計160分/日作業時間がかかっていたが、こちらも電子化により移動工数を削減することにつながった。

測定依頼の可視化で優先順位が明瞭に

最初に大きな効果が出た業務として、製品サンプルの測定依頼を出す際の入力・可視化が挙げられた。

検査対象となる生産品番は1日あたり100~200点にのぼり、従来はExcelで管理されていた。しかし、どの依頼が優先か、どれが検査済みかといった状況は、担当者に直接確認しなければ分からず、運用に多くの手間がかかっていた。加えて、担当者も生産状況を十分に把握できておらず、実際には受付順に測定が行われていたのが実情だった。

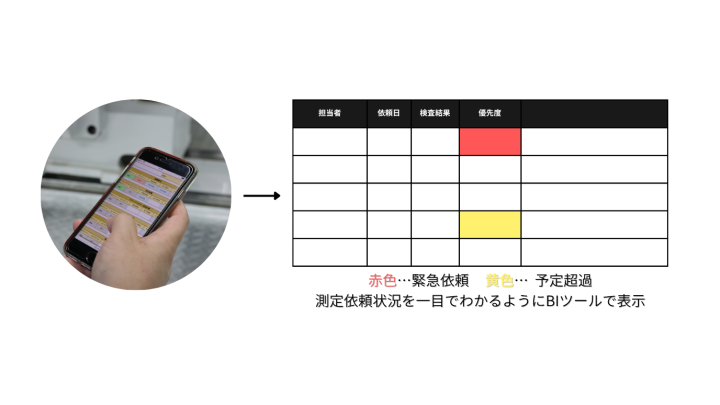

現在は、設備に取り付けられたカンバンの二次元コードを読み取ることで、基幹システムから品番情報を取得し、作業者が自分のIDを入力するだけで測定依頼の登録が完了する仕組みに改善された。依頼が登録されると、提出日時、依頼者、依頼理由、検査結果、合否といった情報が「MotionBoard」上に一覧表示され、現場全体で状況をリアルタイムに把握できるようになっている。

検査合否の登録も「XC-Gate」上で行っており、結果入力用の帳票に測定者が必要事項を入力する。提出者情報は自動取得されるため、測定者の入力負荷も最小限に抑えられている。

さらに、「MotionBoard」の画面では、緊急の依頼や納期を超過したタスクが色分けされて可視化されており(赤:緊急、黄:納期超過)、優先順位がひと目で分かる設計となっている。従来は希望納期の記載があっても、依頼の背景や優先度の判断が難しかったが、現在では依頼理由と合わせて納期の重要性が可視化され、判断が容易になった。

特に、納期が明確に決まっている顧客からの依頼や、定期検査のように期限が重要な業務において、その効果は大きいという。

カゴ満了の可視化による作業組み立て効率化

工場内には成型機が120台あり、製品が1カゴ分完成すると、「満了」となりアラームが鳴るようになっている。生産情報をデータ化する前は「満了」のアラームが、次にどこで鳴るのかが把握できていない状態で、アラームが鳴るたびに現場内を駆け回らなければならない状態であった。

今は生産情報を「XC-Gate」に登録することで、どの号機が次に満了になるのかが可視化されるようになった。アラームが鳴るまである程度時間がありそう、と判断をした場合は長めの作業をしたり、アラームが鳴るまで時間が少ない場合は軽めの作業をしたり、と作業の組み立てがやりやすくなった。

予測ができるようになると、アラームが鳴りそうな成型機の近くで別の作業を行うといった判断ができるようになり、工場内の移動時間も最低限に抑えられ、業務の効率化につながっている。

保管スペースの有効活用

年間42,000枚もの帳票を記録して、最長30年の保管期間が必要な帳票もあったという。生産に関係する帳票を電子化したことにより、保管する作業、および場所が不要となったため、もともと保管場所であった部屋を現在は現場従業員の休憩室として有効活用されている。

帳票作成の工夫

入力箇所を最低限に減らして負担軽減

金型の情報や生産数、清掃記録、設備の点検、生産サイクルなど、様々な情報を入力する必要があるが、基幹システムにある情報は全て、二次元コードを読み取ることで自動で入力されるため、入力箇所を減らし、現場従業員の負担軽減を実現している。

異常報告書や設備の修理依頼に写真貼付

「XC-Gate」の利用端末であるスマートフォンのカメラを用いて、異常報告書に実際の対象製品の写真を添付して登録や、設備の修理依頼にも依頼箇所をわかりやすくするため写真貼り付けを行うなど、電子帳票へ写真貼り付けを行う機能を同社では活用している

設備修理依頼については、紙で運用していた時に言葉や絵を描くなど、表現がバラバラだったため、どこの修理が必要なのかがすぐに把握できなかった。「XC-Gate」ではその場で写真撮影・写真添付をして、設備修理の部門に送れるようになったため、明確に修理箇所を伝えられるようになったことと、そのあと設備を修理した部分も写真を撮り、修理のエビデンスとして残すことができるようになった。

生産・情報システムの連携によるデジタル化推進

情報システム部門で「XC-Gate」を引き上げた際、導入直後はExcelだけで電子帳票を作成することができ、プログラムを書く必要がないということから、自然と広まるだろうと期待していた。

だが、期待とは裏腹に、Excelのフォーマットのまま入力ボックスを作って提供しても現場に使ってもらえない、といった課題が生じていた。現場を知らないままで対応してしまったことで、現場の方からは紙と電子帳票では使い勝手が違う、といった意見があり、現場を知らないが故に発生している認識違いというものを埋めていくのに苦労したという。

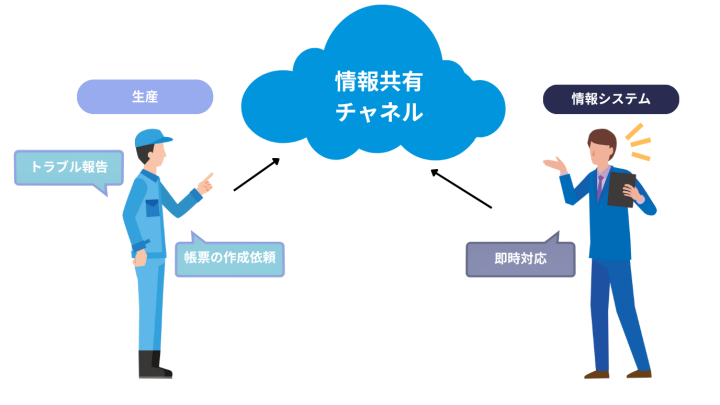

「常時使ってるのって現場じゃないですか。だから、現場の方が一番障害に気付きやすいんですね。

ここに連絡してくれたら即レスします、といったチャネルを作らせていただいて、対応をしています。」(田中氏)

埼玉事業所では、帳票の電子化にあたり、現場で分からないことや困りごとがあれば気軽に共有してもらい、それを一緒に解決していくという、現場に寄り添った取り組みを重ねることで、デジタル化への抵抗感を徐々に解消していった。

「現在は、現場作業者がデジタル化に関して何かあったときには全て報告してくれるようになり、問題があったときにもすぐ情報システムの方にも情報を共有できるという仕組みができているので、すごくやりやすくなってきている」と岩松氏は話す。

今後の展開

住友理工グループでは、創立100周年となる2029年を節目とした「2029年住友理工グループVision(2029V)」という長期ビジョンと、3ヵ年ごとの中期経営計画を軸に、持続的な成長に向けた取り組みを進めている。

埼玉事業所では、すでに現場帳票の電子化とBIツールによるデータの可視化を実現しており、業務の効率化と現場力の強化を図ってきた。今後は、労働人口の減少という社会課題に対応すべく、蓄積したデータを活用し、少人数でも持続可能な生産体制の確立に取り組んでいく必要がある。

フレキシブルな生産活動の実現を理想とし、同社では今後もスマートファクトリーの実現に向けて、DXの推進を加速させていく。

岩松様、田中様、髙橋様ならびに当日取材にご協力いただいた皆様、

ご多忙の中貴重なお話をお聞かせいただき誠にありがとうございました。