導入事例

食品工場でのペーパーレス化・稼働状況可視化の成功事例

- 会社名

- 株式会社ニチレイフーズ

- 設立

- 2005年

- 所在地

- 東京都中央区築地6丁目19番20号

- 従業員数

- 9,942名(国内:1,903名/海外:8,039名)(2024年3月31日現在)

- 事業内容

- 冷凍食品・レトルト食品・缶詰・包装氷等の製造・加工並びにこれらの製品の販売

ペーパーレス化で、生産記録をリアルタイムでモニタリング可能に

BIツールを連携し出来高や歩留りなどの生産指標の可視化に成功

会社紹介

株式会社ニチレイフーズは、冷凍食品を主軸とした加工食品の製造・販売を行っている食品メーカーだ。23年連続売上No.1※1の『本格炒め炒飯®』、冷凍から揚げカテゴリーNo1※2の『特から®』、発売30周年を迎えた『今川焼』をはじめとする家庭用冷凍食品のほか、お惣菜・外食店向けの業務用冷凍食品を取り扱っている。日本における冷凍食品のフロンティアカンパニーとして、研究開発・調達・生産・販売・物流の能力をフル活用し、安全・安心な価値ある商品を提供している。

※1:最大の冷凍炒飯ブランド(最新年間売上) 対象年度:2023

※2:インテージSRI+冷凍調理からあげ市場 (2018年6月~2023年5月)累計販売金額

同社では2022年12月にXC-Gate.ENTを導入し、商品の目視点検結果をはじめとした製造記録や、機器点検の記録、設備や工程の巡回記録などに使用している。

今回は生産統括部 生産戦略部 生産革新グループの前川様、信原様、大澤様にお話を伺った。

生産革新グループ:デジタル技術の活用により同社の生産工場での課題解決を行っている部署。解決策の検討からシステム開発・運用・各工場への展開までを担い、DX(デジタルトランスフォーメーション)による生産工場の効率化と安全・安心なモノづくりを実現している。

導入前の課題

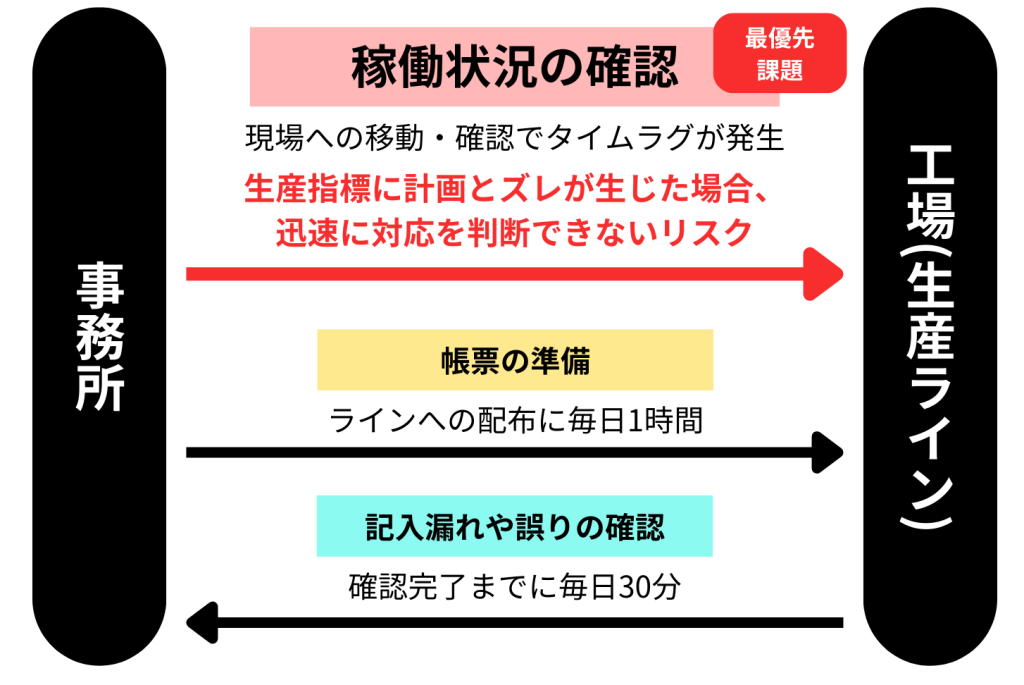

リアルタイムな工場の稼働状況把握が困難

工場全体の稼働状況をリアルタイムで素早く把握できるようにすることが、工場での一番の課題だった。稼働状況を把握するためには、まず生産現場へ移動し、生産ラインの各作業場所に置いてある紙帳票を確認する必要があった。このため出来高や歩留まりといった生産指標が悪化した場合でも、まず状況把握に時間がかかってしまい、対応をすぐに判断しづらい状態となっていた。加えて紙に記入した製造記録を各システムへ転記する作業や、責任者の記録確認によるタイムラグも発生しており、なかなか業務効率が上がらなかったという。

商品別の帳票準備や、入力後のチェックも負担に

稼働状況の把握以外にも、紙帳票の運用ではいくつかの課題があった。 帳票の種類や必要枚数は商品ごとに異なるので、不足なく帳票を準備したか確認する作業も必要だった。毎日80枚ほどの帳票を印刷して生産ラインへ配布する作業に毎日約1時間かかっていたほか、現場では生産記録の記入ミスに気付きづらいため、記入漏れや誤りを確認する作業にも毎日約30分費やしていた。

導入後の効果

稼働状況のリアルタイムな見える化を実現

最も重視していた工場の見える化に関しては、生産ラインの帳票を電子化したことで、帳票の内容を事務所からリアルタイムにモニタリングできるようになった。これにより記録漏れや逸脱値の発見や、それに対する現場への問い合わせが素早く行えるようになった。

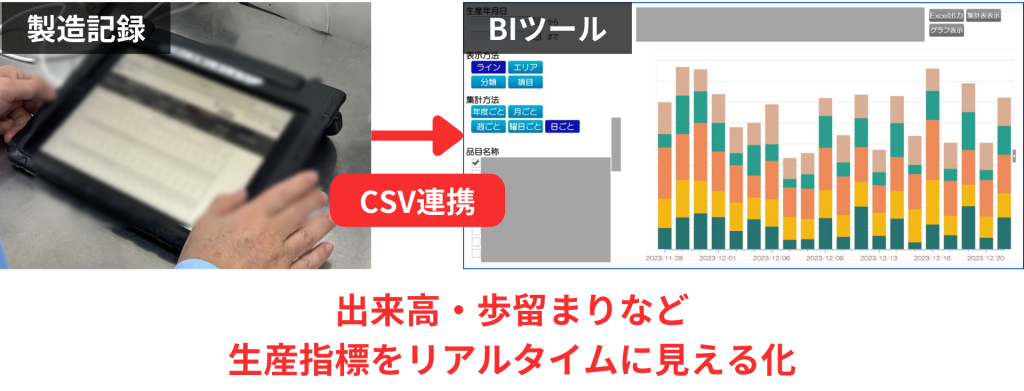

さらにXC-Gateへ入力した実績はCSVファイル経由でBIツールへ受け渡され、出来高や歩留まりなどの生産指標もリアルタイムに見える化されるようになったことが、日々の迅速な判断につながっているという。

社内の複数システムからデータを取り込み、入力を効率化

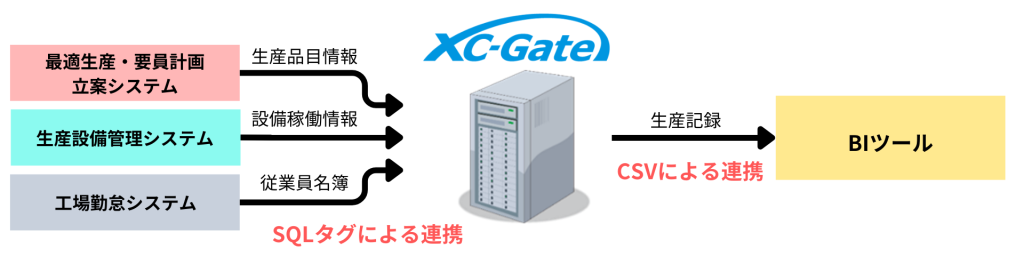

BIツール以外にも、XC-Gateの「SQLタグ」機能を活用した複数システムとのデータ連携により、XC-Gateへの入力を効率化している。

「SQLタグ」について詳しくはこちら https://www.xc-times.com/function/3499/

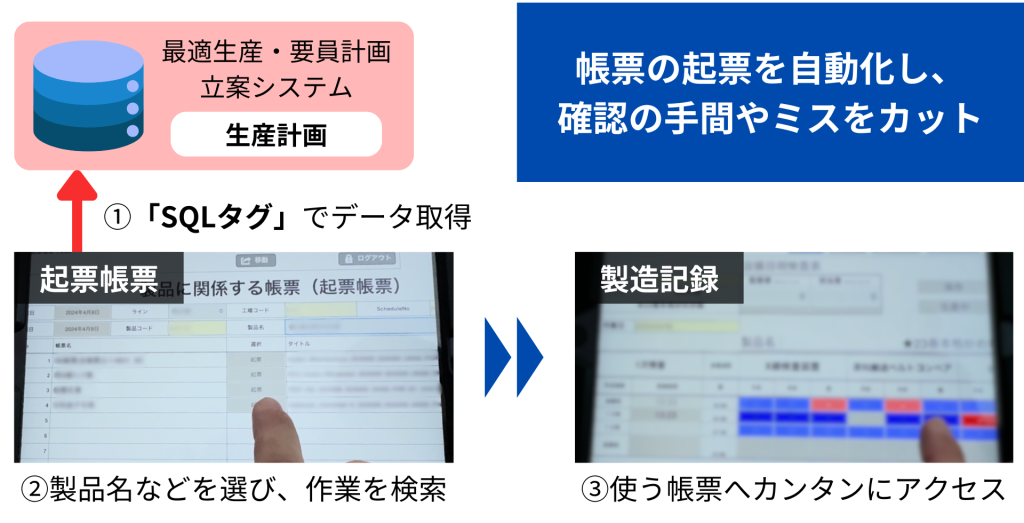

同社ではAI技術を活用した「最適生産・要員計画立案システム」で生産計画を組んでおり、その生産計画データをXC-Gateに取り込んでいる。

「起票帳票」と呼ばれる作業を検索するための帳票で日付やライン、製品名などの情報を入力すると、「最適生産・要員計画立案システム」から生産計画を取得し、それを基に帳票へのリンクが自動生成される。商品ごとに必要な帳票の種類・枚数が異なっていても、準備や確認の手間をカットしつつすぐに該当する帳票を開くことができるようになった。

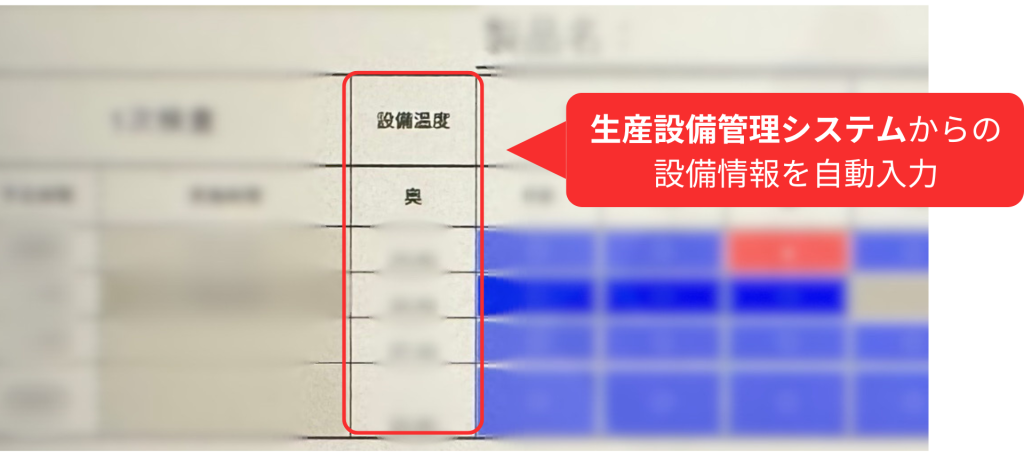

また、生産設備の管理システムからは、生産機器の稼働状況を自動で取得できるようになったため、設備巡回にかかっていた手間も削減でき、人の手を介さずに正確な値を確実に入力可能だ。

その他工場勤怠システムから従業員名簿の情報を取得したり、同社独自のトレーサビリティシステムとの連携で歩留まりなどの生産指標を可視化するなど、幅広いデータ連携が入力効率化に貢献している。

XC-Gateを選んだ理由

生産現場のDXを進めるには、システム導入の難しさやコスト面がハードルとなってしまうことも多い。XC-Gateはいくつかの点でそのハードルを下げることが可能であり、採用に至った。

採用に至った理由の一つは比較検討したツールと比べ、同社内の生産系システムと容易に連携ができる点だ。システム間のデータ連携をスムーズに行うことができ、情報を一元管理できる点に魅力を感じたという。

電子帳票作成においては、今までExcelで作成してきた既存の帳票フォーマットがそのまま使え、Excel上で作成できたこともメリットであった。システムやプログラムの専門知識が必要ないため、新たなプログラムの知識や技術を習得するのに時間を割くことなく、使い慣れたExcelの知識、スキルを活用できたことも導入ハードルを下げることにつながった。

また、生産現場になるべく負担をかけない、各担当者が簡単に操作できる、という点も導入を決めるにあたって重視していたため、自社開発したシステムとXC-Gateの入力画面が似ていたことも導入を決めた理由の一つとなった。

導入までの取り組み

導入教育・運用ルールの徹底により、複数工場で運用が定着

XC-Gateではプログラミングの専門知識が不要であるものの、帳票作成や電子帳票の活用を推進するためにレベル別の教育プログラムを内製し、各工場で実地研修を行った。

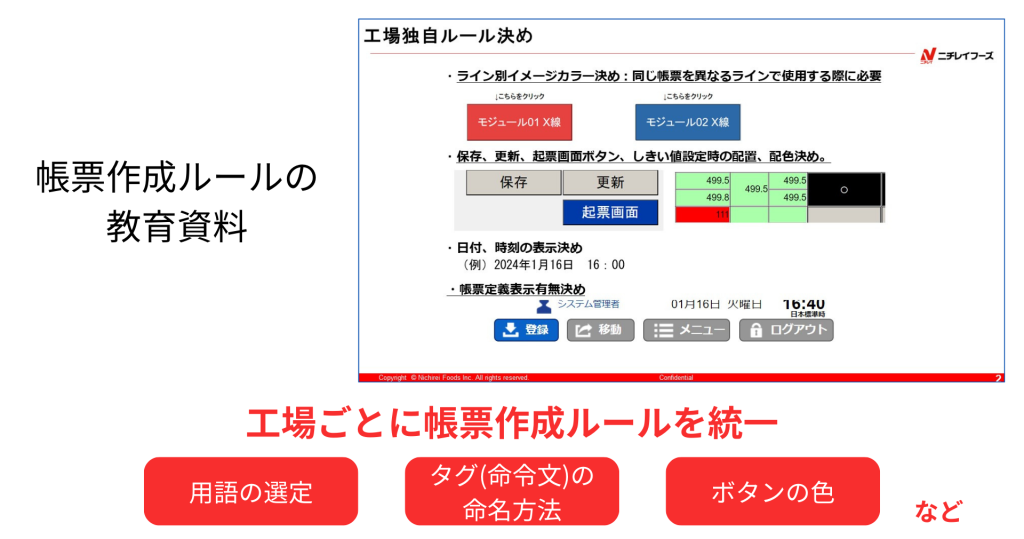

複数工場・複数の担当者が帳票を作成するため、帳票のフォーマットにばらつきが出ないよう書式の統一も進めていった。全工場で画一的にルールを決めてしまうと現場での使い勝手とマッチしない可能性もあったため、まず大枠のガイドラインを生産革新グループが策定し、エラー時に表示される色など個別の細かい内容については各工場の中でルールを統一したという。

帳票はレイアウトを見直し、現場での使いやすさを重視

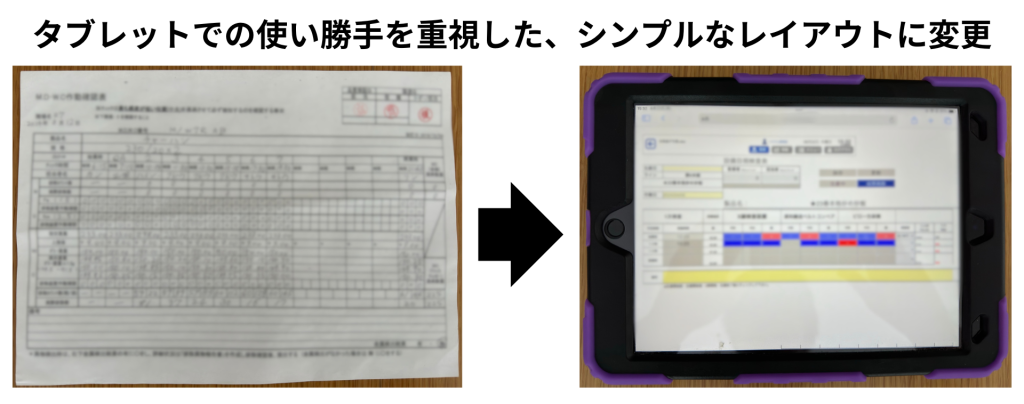

また、紙帳票をそのまま電子化してタブレット端末で表示すると、画面を左右にスクロールしなければならないなど使いづらい部分があったため、タブレット端末での利用に適した帳票レイアウトへの調整も合わせて行った。帳票の作り込みについても、まず初めに生産革新グループがサンプルを作り、各工場のメンバーへ見てもらっていた。工場側の帳票作成担当がそれに対してアイデアを出し、機能として追加することで現場ごとの運用に応じた帳票が出来上がっていった。

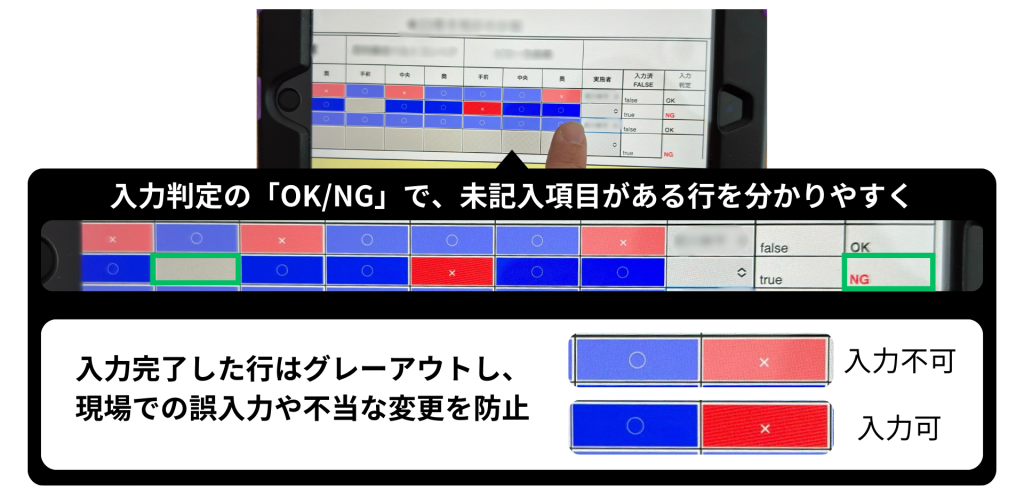

誤操作の防止&その場でミスに気付ける帳票づくり

レイアウトの改善に加え、帳票入力時のヒューマンエラーを防止するための仕組みづくりにも力を入れた。 下の画像のように正常値以外(「×」など)が入力されたときには項目の色を変更するようにしたほか、チェック項目に未記入がないかを行ごとに自動で判定できるため、作業者自身が各作業での入力ミス・漏れに現場で気付けるようになっている。さらに入力が完了した行はグレーアウトさせて操作できないようにすることで、入力済み部分への誤記入を防げるようになった。

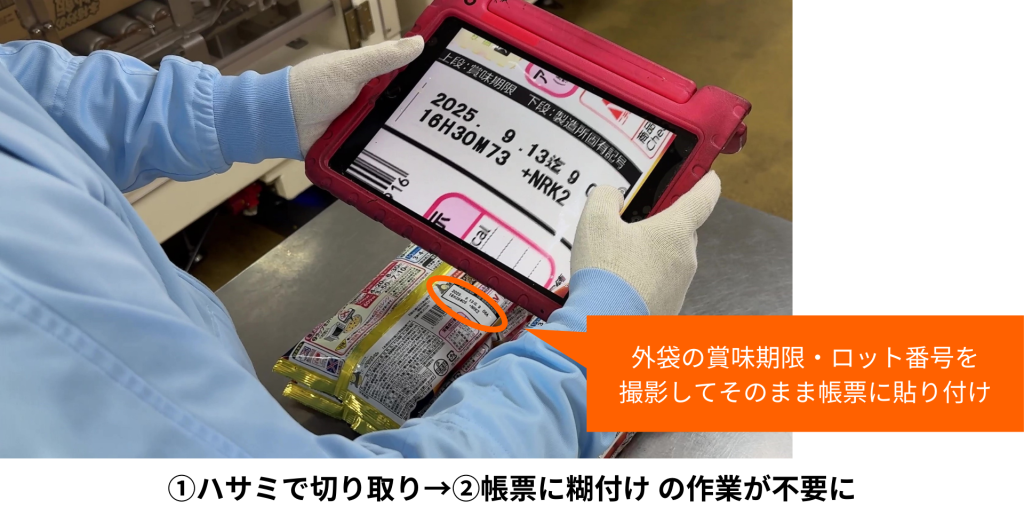

写真機能を活用し、賞味期限・ロット番号の記録作業をカンタンに

外袋に記載された賞味期限やロット番号の記録にも、XC-Gateの機能が活用されている。 以前は余った外袋から賞味期限とロット番号の部分をハサミで切り取って帳票に貼り付けていたが、XC-Gateでは端末のカメラで外袋を撮影するだけで帳票に貼り付けられるようになり、記録時の手間がかからなくなった。また、これまで賞味期限とロット番号は同じ帳票に手書きでも記入していたが、こちらもExcel関数によって自動入力できるようになり、入力の省力化やヒューマンエラー防止につながっている。

今後の展開

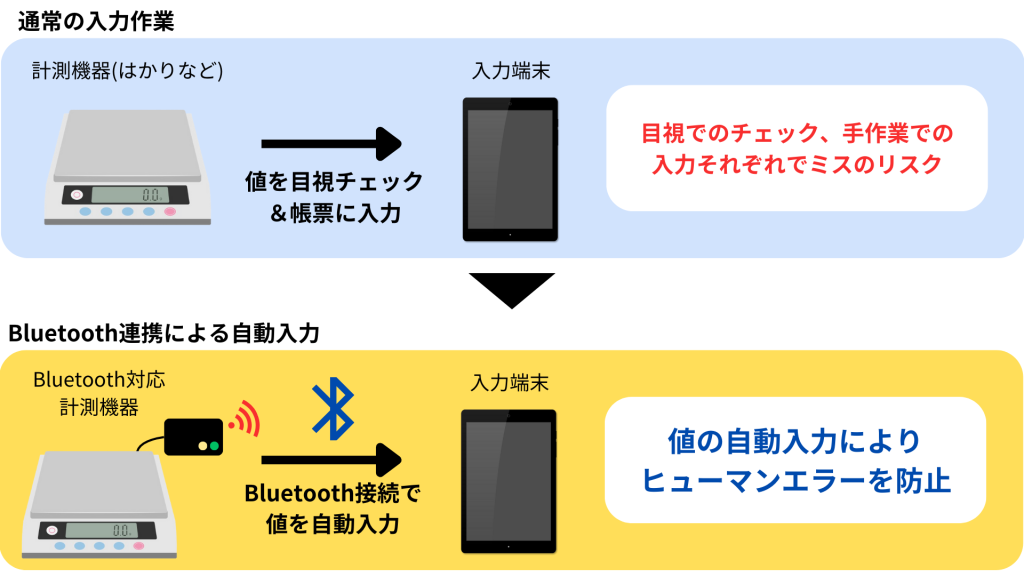

XC-Gateの活用により、工場全体の稼働状況を把握できるようになった同社だが、今後はBluetoothによる測定機器からの自動データ取得と、バックオフィスの電子化に取り組んでいるという。

Bluetooth連携については、天秤や温度計などで計測したデータを自動入力することで、人の介在により発生しやすくなる記録の誤差をなくし、より正確に、素早くデータを取得することが狙いだ。

バックオフィスの電子化では、パートタイム社員の採用時に使用する契約書や同意書などの書類を電子化することで、書類の作成や管理、保管といった事務作業の負荷軽減を目指している。工場内での電子化で得た知見も生かしつつ、バックオフィス業務においても業務スピードや情報管理精度の向上を見込む。

前川様、信原様、大澤様、ならびに当日取材にご協力いただいた皆様、 ご多忙の中貴重なお話をお聞かせいただき誠にありがとうございました。

※本記事に掲載されている情報は、すべて2024年8月取材時のものです。