導入事例

個別受注生産におけるチェックリスト電子化事例

- 会社名

- 椿本メイフラン株式会社

- 設立

- 1973年11月

- 所在地

- 滋賀県甲賀市土山町大野5001番地

- 従業員数

- 121名(2023年3月31日現在)

- 事業内容

- チップ(金属切粉)、スクラップ、塵芥、故紙等固形廃棄物搬送用コンベヤ及びチップ・クーラントの総合処理システムの設計製造、販売、輸出入

データの二重管理を撤廃し、リアルタイム管理を実現。個別受注生産におけるチェックリスト運用に活用

会社紹介

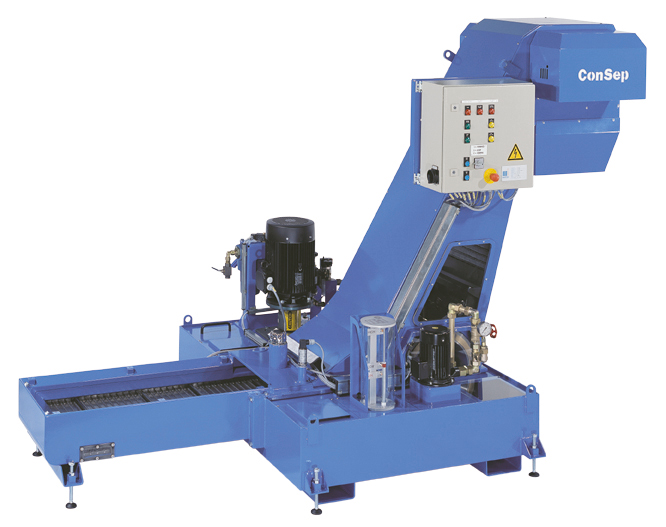

つばきグループの一員である椿本メイフラン株式会社は各種産業廃棄物のハンドリング設備や各種工作機械から排出される切りくず・クーラント、プレススクラップなどを処理する機器の設計、製造、販売を行っている。グローバル化が進む中で米国や欧州などにも生産拠点を有するメイフラングループの一員でもある同社はこれらの機器のメンテナンスや設置工事なども含め地球規模で対応できる体制を整えている数少ない総合メーカーである。

同社が製造・販売するヒンジスチールベルトコンベヤでは、蝶番状に重ね合わせたヒンジスチールをコンベヤのベルト部分に採用しているため強度が高く、工場内で出る切りくずや、その他重い・高熱・先が尖っていて取扱が危険なスクラップも安全・確実に運搬することが可能だ。

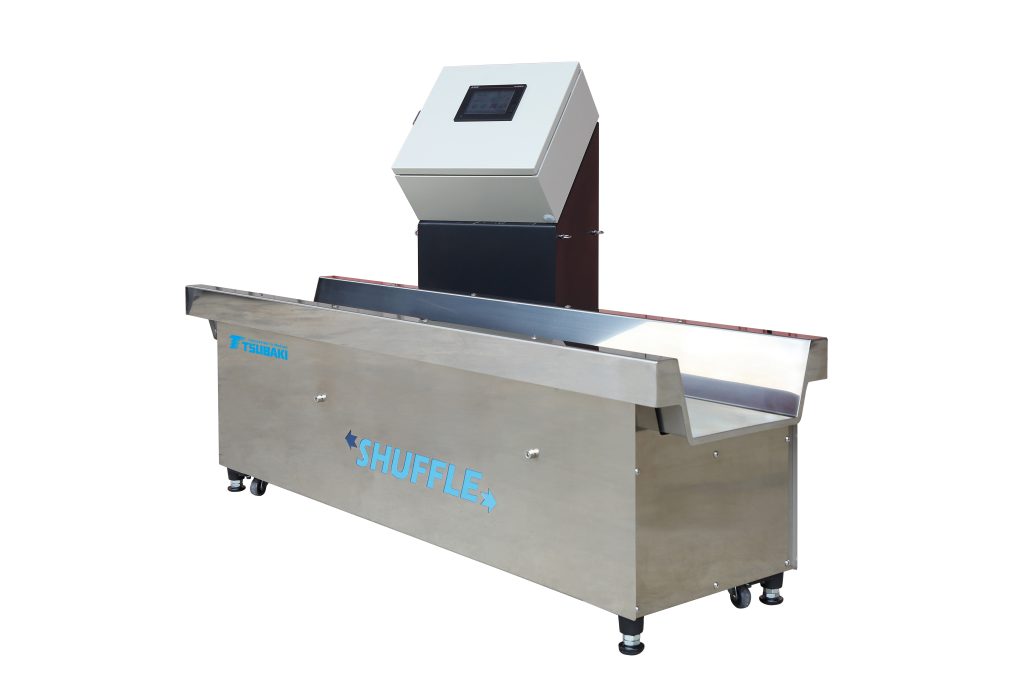

ヒンジスチールベルトコンベヤ以外にも、プッシュバータイプのコンベヤやシャッフルコンベヤなど、運搬物に応じた多様なラインナップを取り扱っている。

2023年には創業50周年を迎え、現在は上記のようなスクラップだけにとどまらず、食品加工工場などの新しい業界にも展開を広げている。

同社では2020年にXC-Gateを導入し、約120種類におよぶ機種・工程ごとのチェックリスト、約50種類の設備点検表を電子化している。

この度、製造部長 奥田様、製造部 生産管理課 主査 佐治様、生産統括 品質保証課長 中田様、営業部 本社営業課 主査 北田様にお話を伺った。

導入前の課題

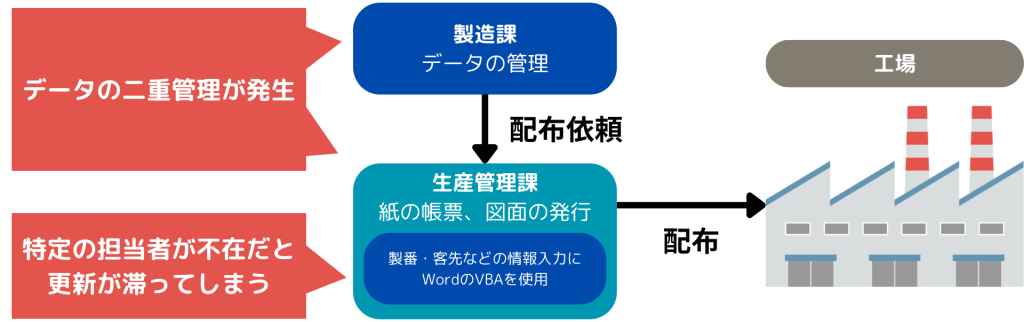

従来はチェックリストの元データ(Microsoft Word)を製造課の課長が管理していた。一方現場へチェックリストと製品図面を展開するのは生産管理課の役割となり、結果的には製造課、生産管理課でデータの二重管理が発生していた。

生産管理課ではデータに製番や客先の情報を入力してから現場に配布する必要があり、WordにVBAで特殊な機能を作って運用していた。VBAに関しては担当者が辞めてしまうと引継ぎが難しく、データの変更が滞ってしまう恐れがあった。

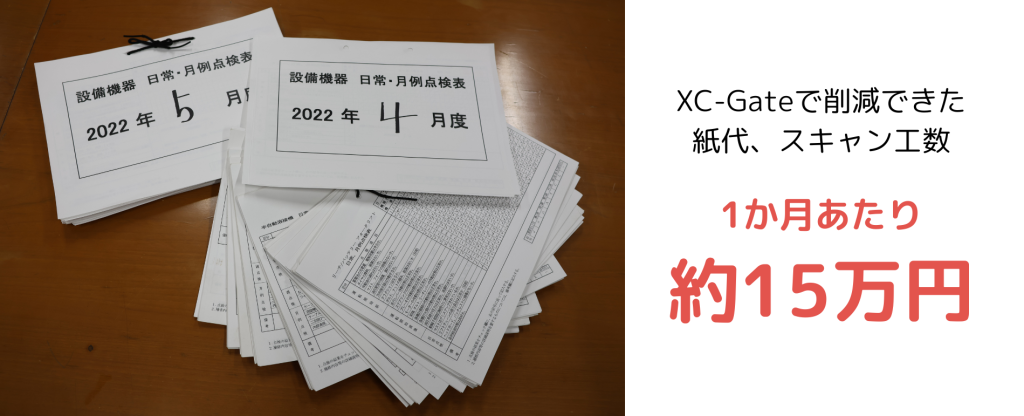

また、現場で使用される紙の総数は月間4,000~5,000枚となり、そのまま紙で保管できないためスキャナーで読み取ってPDFに変換する必要があった。加えて紙に工場内で舞っていた粉塵が付着し、スキャナーを痛めてしまうことも頻繁にあった。

これらの課題に対する問題意識が、電子帳票ツール導入検討のきっかけとなった。

導入後の効果

チェックリストのデータの二重管理防止、データのリアルタイム管理

導入前に課題になっていたデータの二重管理は、XC-Gateでデータの更新や管理を一元化することで解消に至った。

従来はチェックリストの変更が発生した場合、工場内を探し回ってチェックリストを全て差し替えなければならなかった。しかしXC-GateではチェックリストをExcelで修正後に再アップロードした瞬間から現場でも新しいチェックリストが使えるようになり、タイムリーな帳票更新を実現した効果は大きいという。

チェックリストをPDFに変換する作業の削減

以前は1か月に4,000枚~5,000枚あった紙のチェックリストをスキャンする必要もなくなったため、紙代、スキャンする工数を合わせて月間約15万円のコストダウンにもつながった。

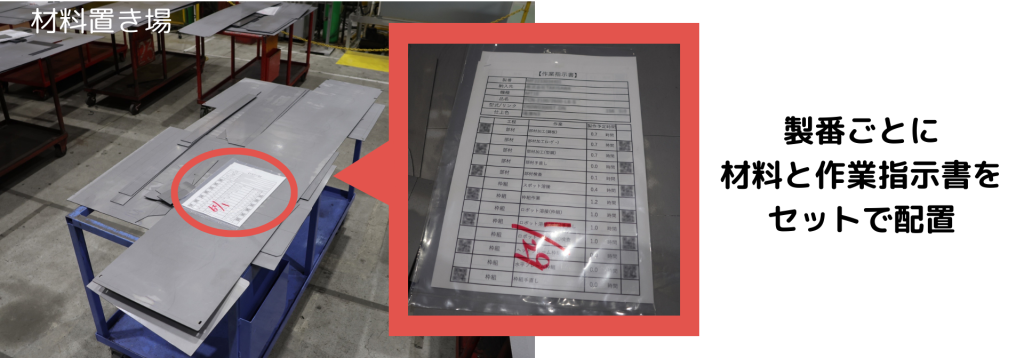

「SQLタグ」機能で作業指示情報をすぐに検索

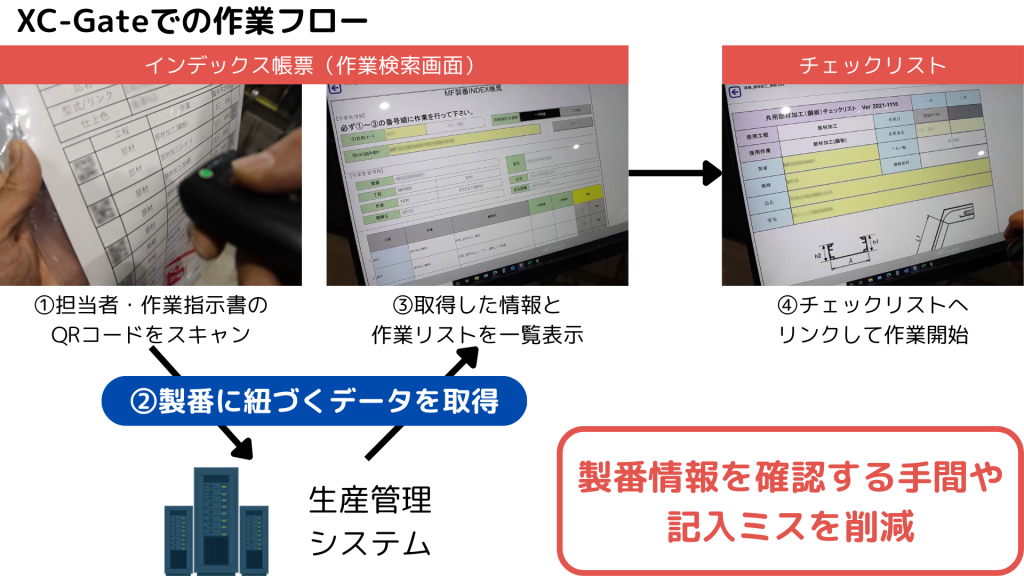

同社では、XC-Gateの帳票から外部データベースの情報を参照できる「SQLタグ」というオプション機能を導入当初から使用している。SQLタグを使い、作業指示書に記載されたQRコードをスキャンすることで、生産管理システムが持つ客先・コンベヤの機種・担当者などの製番に紐づく情報をXC-Gateに直接表示できるようになった。

「個別受注生産で製番管理をしているので、生産管理システムに入っている全ての情報をXC-Gateに取り込めることに非常に魅力を感じました。導入当初、テクノツリーのSEとも要件定義を何度も行い、我々の要件をシステムの中に組み込むことができました」(佐治氏)

これまで製番の内容を見て紙のチェックリストに転記していた作業が自動化され、記入工数や転記ミスの削減につながっている。

SQLタグの詳細についてはメディアサイト「XC-Times(エクシータイムズ)」でご紹介しております。

▼ぜひこちらの記事もご覧ください!▼

XC-Gateを選んだ理由

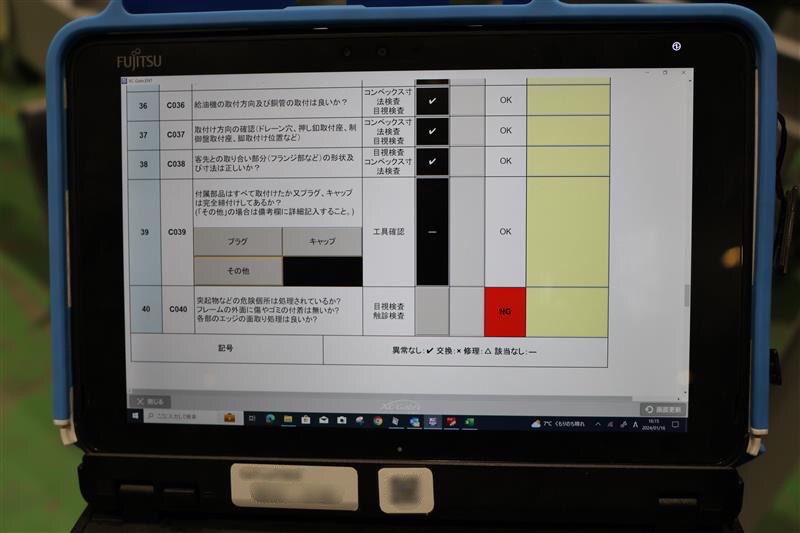

工場ではWindowsを端末として使用しており、Windows上で問題なく動作することが条件であった。加えてプログラミングなしで帳票の中にいろいろな機能を組み込める利便性もあり、XC-Gateの選定に至った。

導入時の苦労、工夫

XC-Gate運用に向けた準備は、同時にこれまで使っていたチェックリストの内容を見直すきっかけとなった。

製品の品質を担保できる内容かをチェックし、機種ごとの不整合や、内容に不合理性があった部分などをすべて見直し・修正していった。しかし製造部で見直した内容もすぐには品質保証課からの承認が得られるわけではなく、見直しと修正を何度も重ねたうえでようやくXC-Gateでのチェックリストへ移行することができた。

また、現場の人は当初パソコンやタブレットを使うことに慣れておらず、導入計画を持ち出したときには「こんなものでチェックリストができるものか」という声もあがった。このような新しいシステムへの抵抗感を払拭することも、導入当初に苦労した点だという。

「どうすれば一番スムーズに導入を進められるかを考え、入力するための手順書を作り、ルールを作成して教育を徹底しました。何度聞かれても丁寧に、繰り返し説明したことで(XC-Gateを使う)皆さんの理解を得られました」(佐治氏)

導入初期に現場とのコミュニケーションを丁寧に行うことで、現場でのXC-Gate利用・タブレット活用が広がっていった。

今後の展開

XC-Gate導入にあたって現場担当者一人ずつに配布したタブレットの活用を広げていく予定だ。実際に2023年には工場に流れている図面を全てペーパーレス化し、製番から該当する図面をすぐに作業者のタブレットで見られるようにした。

現在は生産管理システムから紙で出力している帳票がいくつかあるため、今後はそれらの帳票に記入している内容をXC-Gateと連携させ、XC-Gateで入力したデータを生産管理システムに取り込む連携ができないか、協力会社に製造を依頼している分のチェックリストについても今後同時に一つのデータベースで管理できないかなど、XC-Gateで実現したデータ管理の運用効率アップを模索している。

奥田様、佐治様、中田様、北田様、ならびに取材にご協力いただいた皆様、ご多忙の中、貴重なお話をお聞かせいただきありがとうございました。