導入事例

ISO9001およびIATF16949に準拠した検査記録の電子化事例

- 会社名

- 株式会社ダイネンマテリアル

- 設立

- 2017年4月

- 所在地

- 兵庫県姫路市飾磨区中島2985-19

- 従業員数

- 30名

- 事業内容

- 負極材の量産供給、研究開発、電池材料のリサイクル(ブラックマス・黒鉛負極)

電池関連の研究開発支援・受託試験

ISO9001/IATF16949に準拠したデジタルトレーサビリティを実現

検査記録・社内申請の進捗状況をデータで可視化

会社紹介

株式会社ダイネンマテリアルは、リチウムイオン電池用負極材の研究開発・製造・販売を行っているメーカーだ。2017年の設立後、2021年からは大手自動車メーカーのハイブリット向け負極材にも採用され、出荷量は年間およそ2000トンに及んでいる。加えて現在はリチウムイオンのリサイクルや貿易事業も手掛けているほか、次世代電池の先行開発にも注力している。

同社では2021年にXC-Gate クラウドサービスを導入し、社内での各種申請や、品質管理記録の電子化での活用を進めている。

今回は執行役員 奥井様、商品開発部 前原様 鳥居様、ならびに品質管理部の皆様にお話を伺った。

導入のきっかけ

導入前の課題

同社では2021年より負極材の量産を本格的にスタートさせたが、その際に納品先の電池メーカーから自動車産業向けの規格「IATF16949 ※」への対応として、「デジタルトレーサビリティがとれる」ということを求められた。当初はExcelや紙で帳簿・検査記録などの運用を行っていたが、電池部品で万が一問題が発生してしまった際、24時間以内に第一報の調査報告を行えることなどが必須事項であり、記録類のデジタル化が急務となっていた。

※IATF16949:ISO9001をベースに策定された、自動車産業における品質マネジメントのための国際規格。

また品質管理業務以外では、物品の購入依頼・稟議申請をはじめとした申請書類が紙ベースでの運用だったため、現時点で承認がどこまで進んでいるのか分からない点、上長の出張時になかなか承認されない点、内容の修正や再提出に手間がかかってしまう点などが承認を進める障壁となっていた。購入依頼では承認が進まないことで物品の発注がギリギリになってしまい、必要な作業のスタートが遅れてしまうこともあったという。

XC-Gateを選んだ理由

このような課題を解決するため、記録類のデジタル化、トレーサビリティが実現できるツールの調査を行い、XC-Gateや他のツールを比較検討した。 ツール調査時にはまだ同社内でもDXになじみがなかったため、なじみのあるExcelベースで帳票画面を作れる点や、コスト面、クラウドベースで海外の協力会社からもアクセスできる点などが総合的に評価され、XC-Gate導入に至った。

導入後の効果

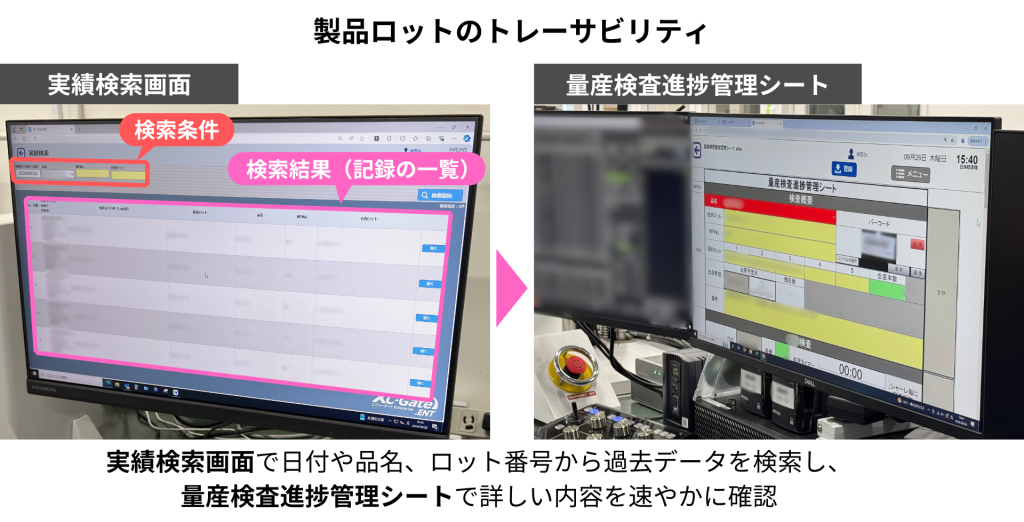

品質管理①:過去の記録をすぐ確認、製品ロットのトレーサビリティが実現

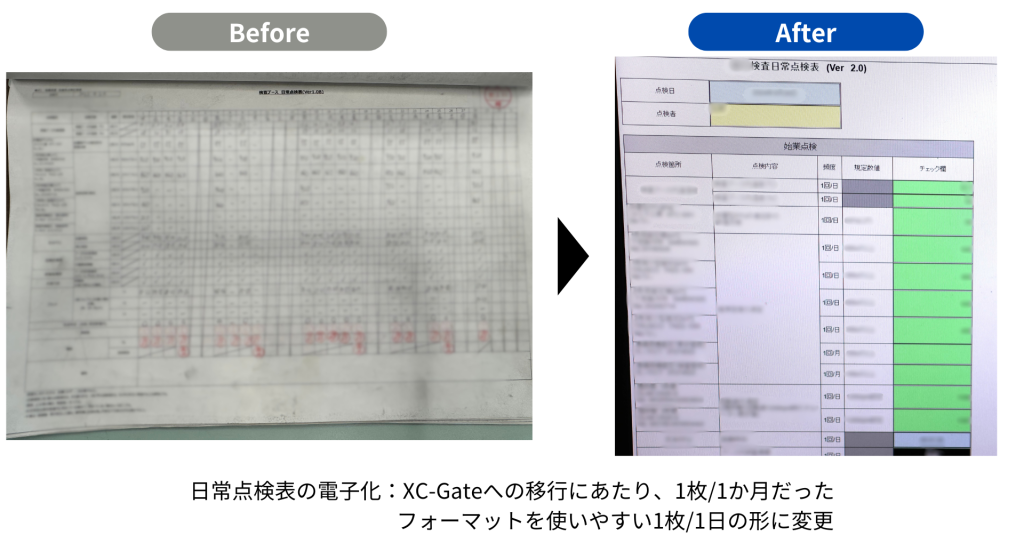

品質管理部門では原料の受入検査記録や製品の量産検査進捗管理シートをXC-Gateで電子化した。

量産検査進捗管理シートでは、検査完了日や品名、ロット番号などの項目を条件として過去記録のトレーサビリティが取れるようになり、対象ロットで使用された原料ロットや検査日時、使用した検査機器や担当検査員、および検査結果の完了日をXC-Gateですぐ確認可能となった。これにより、最優先課題であったIATF16949のデジタルトレーサビリティ対応を実現している。

記録のデジタル化は、過去の記録だけではなく直近での作業の見える化にも役立っている。 通常であれば同社で使用している管理番号の順番通りに検査が完了していくのだが、稀に発生する検査順の入れ替わりにも気づきやすくなった。

検査工程を全て完了した後は承認ワークフロー機能で上長への承認依頼ができるようになっており、承認が完了すると自動で記録にロックがかかる。この機能により、作業者側での意図しない内容変更を防げるようになり、記録の信頼性担保にも貢献している。

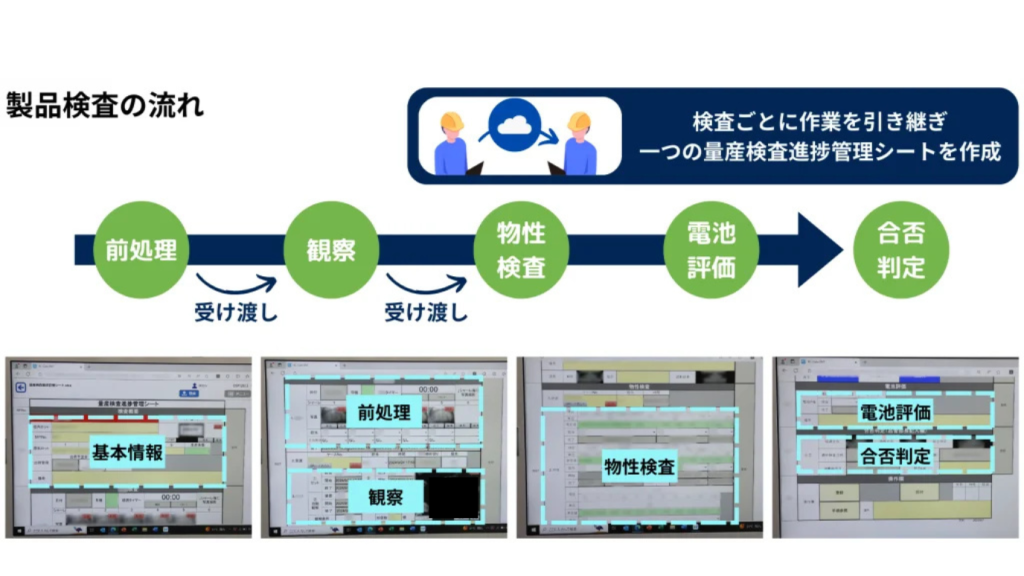

品質管理②:検査工程での活用

製品の検査では複数の検査工程があり、複数の担当者が随時進捗を1枚のシートに追記することで更新されていく。

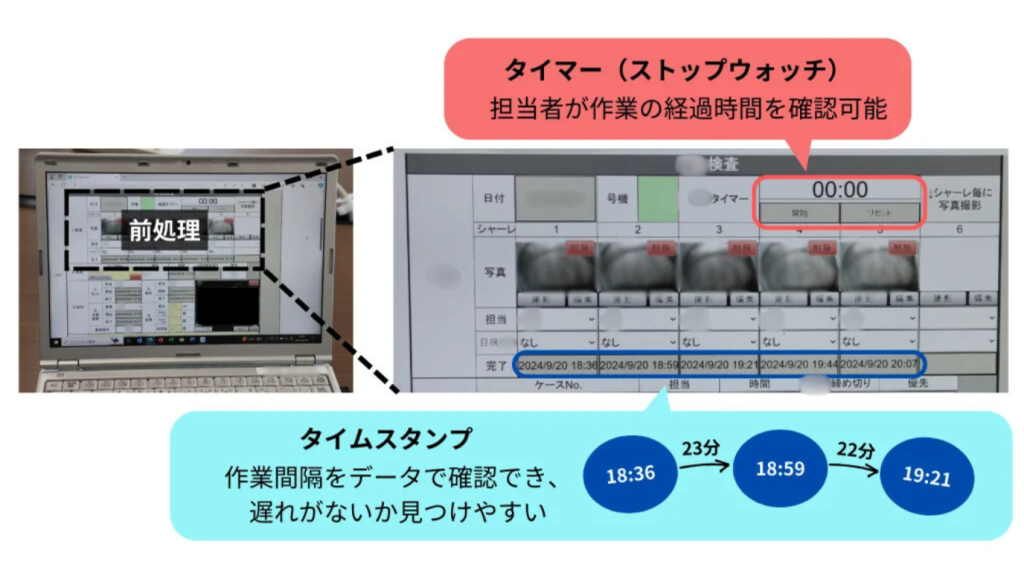

検査の各工程においてもXC-Gateを使うことで、作業の効率化や、イレギュラーの発見につながっている。 検査で初めに行う前処理では、数回に分けて負極材の前処理を行っており、それぞれの完了日時をタイムスタンプで記録し、証跡として残している。従来は作業者自身のノートに完了時間をメモしていたため時刻が正確ではないリスクもあったが、XC-Gateであればボタンを押したタイミングの時刻が確実に入るため、正確性が高まっているという。また通常は1回20分ほどでチェックが完了するため、もし何らかの原因で作業間隔が長くなっている場合に、それがデータで見えるようになるというメリットもあった。

加えて前処理時の状態を写真で直接検査記録に貼り付けられるようになったほか、XC-Gateのタイマー機能で作業時間の経過が作業者からも見えるようになり、作業者の意識向上にもつながっている。

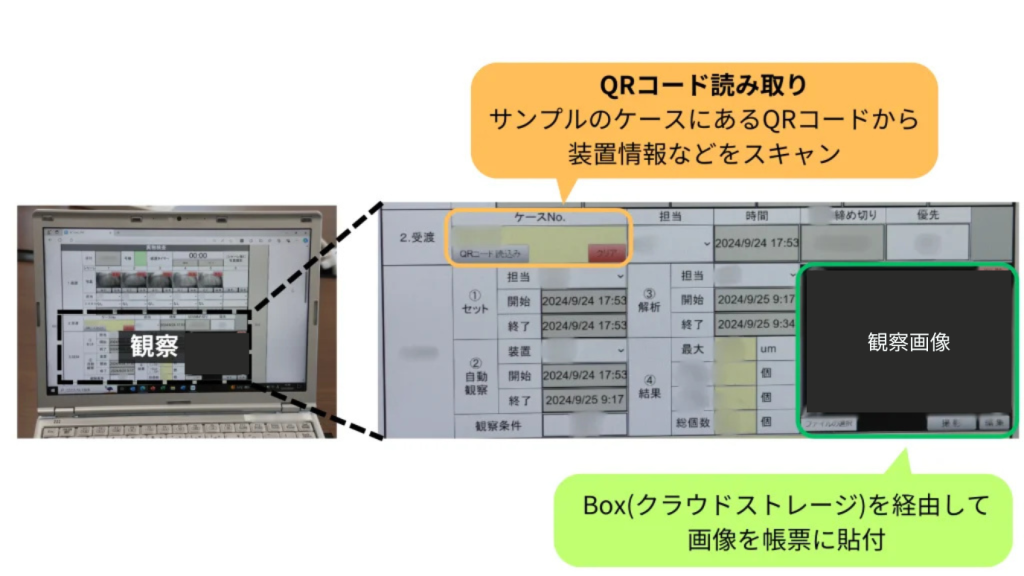

開始/終了時刻をボタン一つで打刻できるようになったほか、各検査の間でサンプルを受け渡す際には、サンプルに貼り付けられたQRコードをスキャンすることでケース番号を自動入力できるようになるなど、作業者が簡単に、かつ正確な情報を入力できるような帳票運用が行われている。

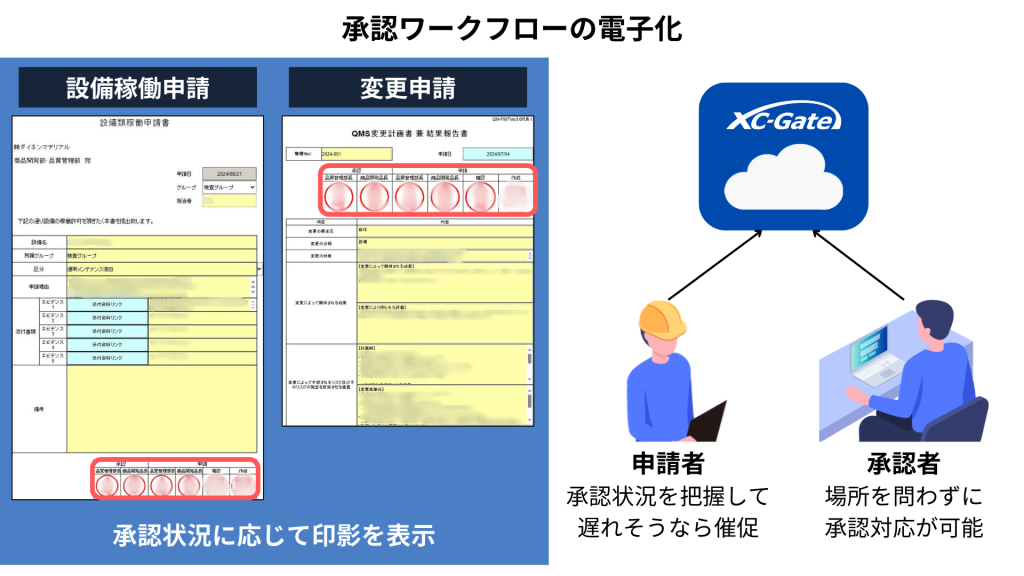

社内申請:承認ワークフローの活用で承認スピードが大きく向上

量産検査進捗管理シート以外では様々な社内申請をXC-Gateで電子化しており、その内容は購入申請、稟議申請、変更申請 ※、設備稼働申請まで多岐にわたる。

※変更申請:同社で業務で使用する備品や生産工程の変更を行う際に必要となる申請。 ※設備稼働申請:同社で設備の点検や修理後、再度設備を稼働させる際に必要となる申請。

いずれの申請においても、XC-Gateの承認ワークフロー機能が使われている。承認の流れをデジタル化することによるメリットがいくつかあったという。

「(電子化で)一番良いところは、申請内容をいつでもどこでも確認できるため、スムーズに確認ができて承認まで持っていくことができる、時間短縮できるという点です」(前原様)

XC-Gateでは承認者へ承認依頼メールが自動で飛ぶようになっているため、承認者はネット環境さえあれば場所を問わずに承認/差し戻し/却下の対応が行える。そのため、複数の部署をまたぐような承認依頼であっても紙を回していく労力がかからなくなるほか、承認者が出張中でも承認対応できるようになり、全体的な承認スピードが向上した。

同社では、普段業務で使う備品や生産工程の変更を行う際に行う「変更申請」、設備の点検や修理をした後で稼働させるための「設備稼働申請」といった申請もあり、承認が遅れると製造のストップなど業務に大きな影響が出てしまうおそれがある。しかしXC-Gateでは、どこまで承認が進んでいるのかをすぐに後追いできるので、もし承認がどこかで止まってしまっても相手の居場所を問わずに対応依頼できる点もメリットだという。

物品の購入申請でも他の申請と同様の活用が進んでいるが、承認の申請が完了して発注・納品された後、購入申請ではさらに納品された製品の検収写真をXC-Gateに貼付して保存している。これによって納品書・検収時の写真・製造ナンバーを関連付けて後追いすることができるようになり、管理の負担軽減につながっている。

今後の展開(さらなる活用に向けて)

XC-Gateの活用により製品ロットのトレーサビリティを実現した同社だが、今後は品質検査だけでなく製造工程で使用する帳票にもデジタル化を押し広げていきたいという。 「(製造工程の帳票を)記録化する際にコンピューターへ再度打ち直す二度手間が発生するので、できればリアルタイムに帳票へ入力できるようにしたい。さらに将来的には、製造設備からPLCでダイレクトに数値を参照することもやってみたいと思っています」(奥井様)

また現場サイドからも、現在の運用方法からさらに使いやすくするため、XC-Gateの機能をもっと知ろうという動きが出ているという。たまたまエクシータイムズ(XC-Gateの情報サイト)を見て「今不便なところが改善できる!」と思い、その後他のメンバーを巻き込んでメーカー講師による勉強会の開催につながったという話も取材時には伺うことができた。

XC-Gate情報サイト「XC-Times(エクシータイムズ)」 https://www.xc-times.com/

工場の稼働初期からXC-Gateが使われているという、XC-Gateユーザーとしては異色の導入経緯を持つ同社だが、「既存の運用ツール」として使うだけではなく、「さらに便利に使いやすいツール」としてXC-Gateを活用していくための取り組みが始まっている。

奥井様、鳥居様、前原様、ならびに当日取材にご協力いただいた皆様、

ご多忙の中貴重なお話をお聞かせいただき誠にありがとうございました。